Etter dette forsatte jeg med noen flere palletter. Jeg brukte samme fremgangsmåte som i uke 24 -Onsdag, for å bore hullene. Altså ved å merke opp de tre bor-punktene på alle platene, slå et kjørnermerke og boret hullene i bormaskinen. Jeg boret først to, det tredje boret jeg ved å legge palletten oppå en annen pallett som jeg visste var riktig og brukte denne som mal. La deretter pallettene kant i kant, satte skruer i de to borede hullene og klemte de fast i hverandre med tvinge. Deretter boret jeg det tredje hullet gjennom pallett-malen og ned i palletten.

Etter dette forsatte jeg med noen flere palletter. Jeg brukte samme fremgangsmåte som i uke 24 -Onsdag, for å bore hullene. Altså ved å merke opp de tre bor-punktene på alle platene, slå et kjørnermerke og boret hullene i bormaskinen. Jeg boret først to, det tredje boret jeg ved å legge palletten oppå en annen pallett som jeg visste var riktig og brukte denne som mal. La deretter pallettene kant i kant, satte skruer i de to borede hullene og klemte de fast i hverandre med tvinge. Deretter boret jeg det tredje hullet gjennom pallett-malen og ned i palletten.Men denne gangen var det også palletter som manglet det halvrunde sporet. Det første jeg gjorde var å merke opp senterlinja til det 50mm brede halvrund-sporet. Deretter merket jeg opp to streker 25mm ut fra senterlinja, en til venstre og en til høyre. På den måten fikk jeg merket opp senterlinja og bredden av sporet.

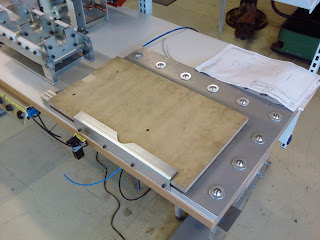

Da det var gjort spente jeg opp palletten på maskinbordet med paralellklosser under og klemmer. Deretter nullstilte Y-aksen ved å sveive fresen mot kanten av palleten. På den måten var det bare å kjøre fresen 45mm fra dette punktet siden sporet skulle være 45mm lang. Da dette var gjort nullstilte jeg X-aksen ved å sveive fresen innenfor oppmerkingen min, da fresen var mindt i oppmerkingen nulltilte jeg dette punktet. Til slutt nulltilte jeg Z-aksen, altså høyden ved å så vide sveive fresen nær pallettens overflate. Sporet skulle nemmelig være 5mm dypt. Da dette var gjort kjørte jeg i gang fresen stillte in dybden (Z-aksen) på 2,5mm og lengden på sporet til 45mm (Y-aksen). Deretter slite jeg dybden til 5mm og kjørte lengden en gang til.

Da det var gjort spente jeg opp palletten på maskinbordet med paralellklosser under og klemmer. Deretter nullstilte Y-aksen ved å sveive fresen mot kanten av palleten. På den måten var det bare å kjøre fresen 45mm fra dette punktet siden sporet skulle være 45mm lang. Da dette var gjort nullstilte jeg X-aksen ved å sveive fresen innenfor oppmerkingen min, da fresen var mindt i oppmerkingen nulltilte jeg dette punktet. Til slutt nulltilte jeg Z-aksen, altså høyden ved å så vide sveive fresen nær pallettens overflate. Sporet skulle nemmelig være 5mm dypt. Da dette var gjort kjørte jeg i gang fresen stillte in dybden (Z-aksen) på 2,5mm og lengden på sporet til 45mm (Y-aksen). Deretter slite jeg dybden til 5mm og kjørte lengden en gang til. Dette gjorde jeg på 10 palletter og resultatet ble bra :)

Dette gjorde jeg på 10 palletter og resultatet ble bra :)Tirsdag 22. Juni: I dag fortsatte jeg med pussing og filing på tennene til tanga jeg startet på i forrige uke :) Brukte egentlig ganske lang tid på å få tilpasset tennene slik at de passet bra i sporene på vakumflaska som den skulle brukes på ;)

Ellers resten av dagen ryddet jeg litt på verkstedet. Blant annet i sveisebua etter at jeg hadde sveiset ferdig :)

Ellers resten av dagen ryddet jeg litt på verkstedet. Blant annet i sveisebua etter at jeg hadde sveiset ferdig :)Onsdag 23. Juni: I dag fikk jeg en oppgave av Anette :) Den gikk ut på gravere inn verktøynumre på verktøyplater. Numrene leste jeg ut fra en verktøyliste Anette ga meg :)

Resten jeg av dagen dreide jeg en gjenstand og boret et hull i enden av den. Seinere loddet jeg sammen flere ledninger og slipet loddingen slik at den passet ned i hullet på gjenstanden jeg hadde laget. I endene av ledningene loddet jeg på kabelsko, klemte på endehylser og diverse. Rett og slett bare for å gjøre noe, i og med at jeg ikke hadde noen oppgaver der og da ;)

Jeg styrte også verktøyburet store deler av dagen siden det bare var Magne og meg på jobb i dag, så ble litt til og fra arbeidsoppgavene.

Jeg styrte også verktøyburet store deler av dagen siden det bare var Magne og meg på jobb i dag, så ble litt til og fra arbeidsoppgavene.Torsdag 24. Juni: Til morgenen i dag skjærte jeg av 4 lengder på 115mm av en 10 mm gjengestang. Deretter slipet jeg endene på stengene for å fjerne skarpe kanter og for å lage startgjenger :)

Da dette var gjort fikk jeg en oppgave av Ørjan :) Den gikk ut på å dreie to jordingstapper som skulle brukses til jording i gjennomføringene som brukes på ringkabelanleggene. Ørjan hadde med seg to ulike tapper som han viste meg. Disse to tappene skulle jeg dreie, men de skulle være sammen, altså dreid ut fra en sylinder og ikke to separete tapper som han viste meg. Det skulle bare være en liten flens mellom dem.

Jeg fikk utdelt tegninger som innholdet de riktige målene som hver av tappene skulle ha, selv om det ikke var tegning av tappene satt sammen, som jeg skulle lage.

Når tappene ble ferdige skulle de sølvloddes fast til en kobberplate som jeg skulle frese til riktig størrelse, avrunde endene og bore hull i. Lengden på den lille tappen ble derfor orginalmål pluss tykkelsen på kobberplata, siden den lille tappen ble loddet fast i det borede hullet ;)

Når tappene ble ferdige skulle de sølvloddes fast til en kobberplate som jeg skulle frese til riktig størrelse, avrunde endene og bore hull i. Lengden på den lille tappen ble derfor orginalmål pluss tykkelsen på kobberplata, siden den lille tappen ble loddet fast i det borede hullet ;)Her er en tegning jeg selv har laget for å vise hvordan jordingstappene skulle bli:

Da alle målene var på plass fant jeg fram skyvelæra og en kobbersylinder som jeg skjærte av en lengde på. Da dette var gjort spente jeg den opp i dreibenken, rettet av enden og startet og lengdedreie sylinderen ned til det øverste diametermålet på 18mm, dette var målet på flensen mellom de to tappene i hver sin ende.

Da alle målene var på plass fant jeg fram skyvelæra og en kobbersylinder som jeg skjærte av en lengde på. Da dette var gjort spente jeg den opp i dreibenken, rettet av enden og startet og lengdedreie sylinderen ned til det øverste diametermålet på 18mm, dette var målet på flensen mellom de to tappene i hver sin ende.

Deretter nullstilte jeg skalaringen for hovedsliden mot enden av kobbersylinderen og skalaringen for tverrsliden mot overflaten på sylinderen. Da dette var gjort dreide jeg et kutt på o,5mm 35mm langt. Dybden og lengden på kuttene styrte jeg ved hjelp av skalaringene i og med at jeg hadde nulltilt dem og regnet ut hvor mange mm som skulle fjernes av tykkelsen på tappen (tverrsleid), mens lengden hele tiden var den samme ;) Da jeg hadde riktig diametermål og lengde, var den tykkeste delen av tappen dreid ferdig.

Deretter nullstilte jeg skalaringen for hovedsliden mot enden av kobbersylinderen og skalaringen for tverrsliden mot overflaten på sylinderen. Da dette var gjort dreide jeg et kutt på o,5mm 35mm langt. Dybden og lengden på kuttene styrte jeg ved hjelp av skalaringene i og med at jeg hadde nulltilt dem og regnet ut hvor mange mm som skulle fjernes av tykkelsen på tappen (tverrsleid), mens lengden hele tiden var den samme ;) Da jeg hadde riktig diametermål og lengde, var den tykkeste delen av tappen dreid ferdig.Da dette var gjort, gjenstod den tynne tappen. Løsnet da sylinderen fra kjoksen og snudde den, slik at den stod spent fast i den tykke delene på tappen. Var derfor en fordel å dreie den tykkeste tappen først, så lenge jeg var avhengig av å snu sylinderen for å dreie i den andre enden ;) Jeg gjorde akkurat samme med den lille tappen i den ande enden, ved å nullstille skalaringene mot enden og overflaten på sylinderen. Deretter tok jeg mange kutt med dybde på 0,5mm og lengde 39,35 mm :) Hadde regnet ut hvor mange mm jeg skulle fjerne og etterhvert var jeg nedpå riktig diametermål.

Bilde: Litt av utstyret jeg brukte for å lage jordingstappene :D

Bilde: Litt av utstyret jeg brukte for å lage jordingstappene :DDa dette var gjort var dagen over.

Fredag 25. Juni: I dag begynte jeg på jordingstapp nummer to. Dreide denne på samme måte som i går og brukte fortsatt samme mål ;)

Litt senere på dagen ble jeg med Hening og monterte sfæriske ledd i prøvestasjonen. Disse ble festet til gjenghylser som satt på noen sylindere i taket. Fra disse leddene igjen festet vi plastikkgjengestenger og i enden av disse igjen en mekanisme som kalles "hakkespetter" Grunnen til at de sfæriske leddene ble festet var fordi det fra før av bare hadde vært festet plastikkgjenge- stenger rett i hylsene til sylinderne og ned til hakkespettene, men disse hakkespettene blir trukkt fram til anleggene og disse gjengestengene blir da bøyd. De sfæriske leddene gjorde derfor at ophengingen ble mer bevegelig :)

Litt senere på dagen ble jeg med Hening og monterte sfæriske ledd i prøvestasjonen. Disse ble festet til gjenghylser som satt på noen sylindere i taket. Fra disse leddene igjen festet vi plastikkgjengestenger og i enden av disse igjen en mekanisme som kalles "hakkespetter" Grunnen til at de sfæriske leddene ble festet var fordi det fra før av bare hadde vært festet plastikkgjenge- stenger rett i hylsene til sylinderne og ned til hakkespettene, men disse hakkespettene blir trukkt fram til anleggene og disse gjengestengene blir da bøyd. De sfæriske leddene gjorde derfor at ophengingen ble mer bevegelig :)Etter dette fortsatte jeg med jordingstappene, rakk å dreie radiusene i hver av endene på den tykke og lille tappen jeg dreide i går, og forsatte på den andre jeg hadde startet på. Slik er resultatet så langt:

Bilde: Gjenomføringene jordingstappene skal brukes i. Det var uke 25 ;)